خط تولید ورق رنگی

خط تولید ورق رنگی

خانههای قدیمی کنار جادههای شمال کشور با آن سقفهای خاکستری و سیاه زنگ زده، زیبایی منظره را تا حد زیادی کاهش میدادند؛ حال آنکه اکنون سالهاست چنین مناظری را در کمتر جایی میتوان مشاهده نمود.

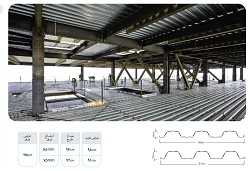

این روزها هنگام عبور از چنین مسیرهایی، با خانههایی روبهرو میشویم که با سقفهای شیروانی رنگی و زیبا، خاطرههای شیرینی را برایمان رقم میزنند. در واقع از زمانی که استفاده از ورقهای رنگی گالوانیزه برای سقفهای شیروانی رایج شد، بسیاری از خانهها ظاهر متفاوتی به خود گرفتند. در این مقاله قصد داریم تا ضمن آشنایی با نحوه تولید ورق رنگی، درباره انواع این ورقهای زیبا و کاربرد آنها صحبت کنیم. با آغاز استفاده از ورقهای گالوانیزه رنگی برای سقفهای شیروانی، سقف و نمای خانهها ظاهر متفاوتی به خود گرفتند. در این مقاله قصد آن است تا ضمن آشنایی با نحوه تولید ورق رنگی، درباره انواع این ورقهای زیبا و کاربرد آنها توضیحاتی ارائه گردد.

ورق رنگی چیست؟

ورق رنگی، محصولی از جنس فولاد گالوانیزه است که لایهای از رنگ روی سطح آن را میپوشاند. در حقیقت با تولید این ورقها، رنگهای جذابی وارد دنیای خاکستری زنگ زده شده است.

کاربرد وسیع این ورقها در صنایع مختلف، سبب شده تا هر روز تولید ورق رنگی بیشتر از قبل شود و در طرحها و رنگهای جدید و متنوع روانه بازار مصرف شود. در ادامه بهطور مختصر به کاربردهای این ورقها اشاره می گردد:

- درصنایع فلزی جهت ساخت کابینت، کمد، میز، فایل و … کاربرد وسیعی دارند.

- در ساختمانسازی و ساخت خانههای موقت، از انواع ورق گالوانیزه رنگی در نمای داخلی و خارجی ساختمانها، سولهها و بدنه انبارها، کانکسها و کانتینرها استفاده میشود.

- در صنایع تولید لوازم خانگی برای ساخت انواع بدنه رایانهها و لباسشویی، یخچال و … کاربرد وسیعی از ورق رنگی به چشم میخورد.

برای تولید ورق رنگی گالوانیزه نیاز است تا طی مراحل متعدد، یک شمش فلز یا یک تکه از فلز آلیاژی، به ورق رنگی گالوانیزه تبدیل شود.

برای این کار، شمش فلزی و مجموعه ماشینآلاتی لازم است تا به وسیله آنها بتوانیم ( بتوان )شمش را بهصورت ورق فولادی درآوریم ( درآورد) ، فرم دلخواه را به آن بدهیم و در مرحله آخر هم با رنگ دلخواه سطح ورق را بپوشانیم. در ادامه، مراحلی را بررسی کردهایم که یک تکه فلز باید برای تولید ورق رنگی طی کند:

تعاریف:

شمش (Ingot):

- وزن: میتواند از چند کیلوگرم تا صدها تن متغیر باشد.

- ابعاد فیزیکی: معمولاً به شکل بلوکهای مکعبی، مستطیلی یا استوانهای هستند. ابعاد آنها میتواند از چند سانتیمتر تا چندین متر در طول، عرض و ارتفاع متغیر باشد. برای مثال، شمشهای آلومینیوم ممکن است ابعاد کوچکتری نسبت به شمشهای فولادی داشته باشند.

تختال (Slab):

تختالها به طور خاص برای نورد به ورق یا کویل طراحی شدهاند و معمولاً شکل مستطیلی دارند. ابعاد آنها به طور معمول به صورت زیر است:

- ضخامت: معمولاً بین ۱۰ تا ۳۰ سانتیمتر (۱۰۰ تا ۳۰۰ میلیمتر)، اما میتواند از این هم بیشتر یا کمتر باشد.

- عرض: میتواند از حدود ۷۰ سانتیمتر تا بیش از ۲ متر متغیر باشد.

- طول: میتواند از چند متر تا دهها متر طول داشته باشد.

نکات مهم:

- فولاد: تختالهای فولادی که برای تولید ورقهای فولادی استفاده میشوند، معمولاً ابعاد نسبتاً بزرگی دارند تا بازدهی فرآیند نورد افزایش یابد.

- آلومینیوم و سایر فلزات: شمشها و تختالهای فلزات غیرآهنی مانند آلومینیوم، مس و غیره ممکن است در ابعاد و اشکال متنوعتری تولید شوند تا با فرآیندهای خاص آن فلزات سازگار باشند.

- ریختهگری پیوسته: در فرآیندهای مدرن ریختهگری پیوسته، فلز مذاب مستقیماً به اشکال نیمهتمام مانند تختال، شفت یا میلگرد تبدیل میشود که این امر انعطافپذیری بیشتری در ابعاد اولیه ایجاد میکند.

- نورد گرم

در این مرحله اسلب ها، شمش ها و سایر مواد در کوره های مداب ( مذاب ) به شکل خمیر مذاب فولادی درآمده و پس از انجام عملیات مختلف و عبور از مرحل ( مراحل) مختلف تولید و صاف کن ها ( غلطک ها) به شکل ورق نورد گرم یا ورق سیاه در می آیند.

پیش گرمایش: تختالها قبل از ورود به خط نورد گرم، در کورههای مخصوص پیش گرم میشوند. هدف از این کار، رساندن دمای تختال به محدوده مناسب برای نورد (معمولاً بین ۱۱۰۰ تا ۱۳۰۰ درجه سانتیگراد) است.

نورد گرم: تختالهای گرم شده از میان غلتکهای نورد عبور داده میشوند. در این مرحله، ضخامت تختال به تدریج کاهش مییابد و به ورق فلزی با ضخامت مورد نظر تبدیل میشود. فرآیند نورد گرم به صورت چند مرحلهای انجام میشود تا تغییر شکل به صورت کنترل شده صورت گیرد و از ایجاد عیوب جلوگیری شود.

۲. نورد سرد (ورق روغنی)

در این مرحله ورق های گرم پس از عبور از صاف کن ها و غلطک های مربوطه به ورق سرد تبدیل می شود.

فرآیند نورد سرد:

- آمادهسازی ورق نورد گرم شده: ورق فلزی که قبلاً تحت فرآیند نورد گرم قرار گرفته و ضخامت آن کاهش یافته است، ابتدا تمیز میشود تا هرگونه اکسید یا ناخالصی از سطح آن پاک شود (معمولاً با اسیدشویی یا روشهای مکانیکی).

- نورد در دمای اتاق: ورق فلزی تمیز شده سپس از میان غلتکهای نورد عبور داده میشود. این فرآیند در دمای اتاق (یا کمی بالاتر از آن، اما زیر دمای تبلور مجدد فلز) انجام میشود.

- کاهش ضخامت: با عبور ورق از غلتکها، ضخامت آن به طور قابل توجهی کاهش مییابد. هر مرحله نورد میتواند ضخامت را تا حد مشخصی کم کند و برای رسیدن به ضخامت نهایی مورد نظر، ممکن است چندین مرحله نورد با تنظیمات متفاوت غلتکها لازم باشد.

- بهبود خواص: در این فرآیند، دانهبندی فلز تغییر کرده و کشیده میشود که منجر به افزایش استحکام (تنش تسلیم و استحکام کششی) و سختی ورق میشود. این پدیده به عنوان “کارسختی” (Work Hardening) شناخته میشود.

- بازپخت (Annealing): گاهی اوقات پس از نورد سرد، برای کاهش تنشهای داخلی و بهبود چقرمگی (Toughness) و قابلیت شکلپذیری ورق، فرآیند بازپخت انجام میشود. این فرآیند شامل گرم کردن ورق تا دمایی خاص و سپس سرد کردن آن است.

۳. ورق گالوانیزه

ورق نورد سرد طی فرآیند گالوانیزاسیون و عبور از حوزه های مذاب روی به ورق گالوانیزه تبدیل می گردد.

ورق گالوانیزه، یک نوع ورق فولادی است که با یک لایه نازک از فلز روی (Zn) پوشانده شده است. این پوشش روی، از فولاد زیرین در برابر خوردگی و زنگزدگی محافظت میکند. گالوانیزاسیون، یکی از روشهای مؤثر و مقرونبهصرفه برای افزایش طول عمر و دوام فولاد در برابر عوامل محیطی است.

۴. چربیزدایی ورق فلزی

برای اینکه روی ورق فلزی، رنگ دلخواه و ثابتی قرار گیرد، لازم است که با شستوشو، هر گونه غبار، چربی و مواد زائد از سطح آن پاک شود. چربیزدایی به دو روش الکتریکی یا روش شستوشو با مواد قلیایی انجام میشود.

تمیز کردن در فرآیندهای تولید ورق گالوانیزه یک مرحله بسیار مهم است و شامل حذف آلودگیها، روغنها، گریسها، زنگزدگی و سایر ناخالصیها از سطح ورق فولادی میشود. هدف از این مرحله، آمادهسازی سطح برای ایجاد چسبندگی مناسب بین فولاد و پوشش روی است. اگر سطح ورق به درستی تمیز نشود، پوشش روی به خوبی به فولاد نمیچسبد و ممکن است به مرور زمان جدا شود یا مقاومت به خوردگی ورق کاهش یابد.

پس از حذف روغن، گریس و زنگزدگی، ورق فولادی باید به طور کامل شسته شود تا هرگونه باقیمانده مواد شیمیایی از سطح آن پاک شود. برای شستشو معمولاً با استفاده از آب انجام میشود. در برخی موارد، از آب دییونیزه (Deionized Water) برای شستشو استفاده میشود تا از ایجاد لکههای آب بر روی سطح ورق جلوگیری شود. پس از شستشو و فعالسازی سطح، ورق فولادی باید به طور کامل خشک شود. خشک کردن معمولاً با استفاده از هوای گرم یا کورههای خشککن انجام میشود و هدف از خشک کردن، جلوگیری از زنگزدگی مجدد ورق قبل از گالوانیزاسیون است.

۵. کروماته کردن ورق فلزی

پس از شستشو و چربیزدایی، برای اینکه ورق بتواند مقاومت بیشتری در برابر خوردگی داشته باشد و رنگ بهصورت بهتری به آن بچسبد، ورق را کروماته میکنند. مرحله کروماته شدن در روند تولید ورق رنگی، به محصول نهایی توانایی رنگپذیری بدون پوسته شدن را میبخشد.

۶. رنگپاشی اولیه

در این مرحله یک رنگ اولیه از جنس اپوکسی یا پلی استر به ورق توسط غلطک های مخصوص بر روی سطح ورق اعمال می گردد و سپس ورق از یک کوره عبور داده میشود. این رنگ به عنوان آستر رنگ اصلی به حساب میآید. ضخامت رنگ در این مرحله تولید، ۷ الی ۱۵ میکرون است.

۷. رنگکاری اصلی و کورهپزی

پس از خشک شدن پرایمر یا آستر، رنگ اصلی با استفاده از غلتکهای صنعتی بر روی ورق اعمال میشود. غلتکها به طور دقیق و یکنواخت رنگ را بر روی سطح ورق پخش میکنند. ضخامت رنگ اعمال شده به دقت کنترل میشود تا کیفیت و دوام رنگ تضمین شود. پس از رنگ کردن، ورق از کوره عبور داده میشود تا رنگ روی ورق تثبیت شود.

معمولاً در رنگ نهایی از دو لایه رویی و زیرین استفاده میشود. همچنین جنس مواد استفاده شده در هر لایه، بسته به نوع کاربرد ورق انتخاب میشود.

انتهای پیام.